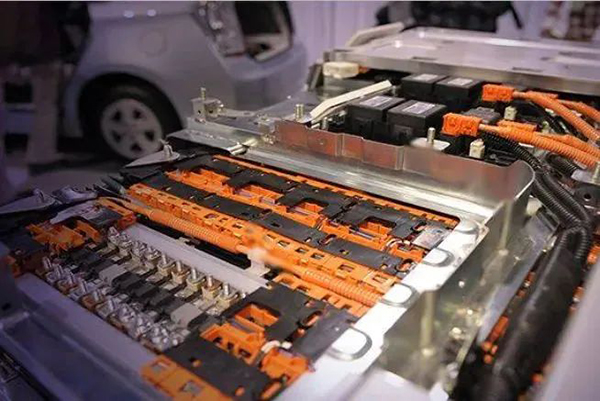

經過數年蓬勃發展與政策驅動,中國已穩居全球新能源汽車領域的優勢地位。行業競爭日益聚焦于續航里程、安全性能與成本優化。其中,核心部件的材料性能和制造精度成為保障整車品質與性能的關鍵壁壘。而在確保材料“本質”符合嚴苛要求的道路上,直讀光譜儀憑借其快速、準確、多元素同時分析的核心優勢,正扮演著重要的角色。

精準元素分析:材料性能的基石

無論是提升能量密度、確保結構強度,還是優化導電導熱性能、保障長期可靠性,金屬材料的成分精確控制都是基礎中的基礎。細微的元素偏差,都可能引發強度不足

、腐蝕加速、熱失控風險、導電性能下降等一系列連鎖反應,輕則影響性能壽命,重則關乎行車安全。因此,在生產環節對金屬材料成分進行嚴格、高效的把關,是新能源汽車產業鏈高質量發展的硬性要求。

直讀光譜技術,正是這一關鍵環節的成熟解決方案。其原理建立在精準的原子發射光譜學基礎上:激發金屬樣品產生特征光譜,通過精密測量各元素特征譜線的強度,即可實時、無損地確定材料中多種元素的精確含量。這種基于物理本質的分析方法,確保了結果的高重復性和準確性,特別適用于產線現場的快速質控與材料追溯。它的價值遠不止于判定“合格與否”,更能揭示成分波動趨勢,指導工藝優化,從源頭預防風險。

鋁合金電池托盤

鋁合金(如主流6061牌號)以其輕量化、強度適中、加工性與耐腐蝕性優良的特點,是電池包托盤的理想選擇。核心元素鎂(Mg)、硅(Si)的含量及比例(Mg2Si相形成)直接決定材料的強度和工藝性能(如擠壓、焊接性)。雜質鐵(Fe)需受到控制,少量添加的錳(Mn)、鉻(Cr)用于中和Fe的不良影響,銅(Cu)、鋅(Zn)則微妙地調節強度與耐蝕平衡。

OES作用:

直讀光譜儀對鑄造鋁錠、壓鑄件、擠壓型材的成分進行全面、快速地檢測。確保:

主量元素(Mg, Si)含量精準符合牌號標準范圍,保證力學性能。

關鍵微量元素(Mn, Cr, Cu, Zn)含量可控,優化合金性能。

嚴格控制有害雜質元素(如Fe含量),避免降低合金塑性、導電性和耐蝕性。

不同批次原材料及半成品成分一致性,保障后續焊接、成型工藝的穩定性和托盤結構的可靠性。

驅動電機硅鋼片

驅動電機鐵芯的核心材料——電工硅鋼片(尤其是高牌號無取向硅鋼),其電磁性能(鐵損、磁感強度)對電機效率、溫升及續航至關重要。核心在于極低的鐵損,這**高度依賴**極其嚴格的硅(Si)含量控制(通常在1.5%-3.5%范圍內波動)以及鋁(Al)、錳(Mn)、磷(P)、硫(S)等微量元素的精細調控。硅含量的微小差異會顯著影響磁滯損耗和渦流損耗。

OES作用:

對硅鋼卷板材、沖壓后的鐵芯片進行成分核查。精準分析硅含量是否在目標牌號的極窄窗口內,嚴格監控影響鐵損的關鍵雜質元素(尤其是S, Al等)含量。這確保了:

硅鋼片鐵損值達到高等級要求,為高效率電機奠定基礎。

電磁性能穩定,避免因材料偏差引起的電機效率波動或發熱異常。

滿足電機對材料磁性能的苛刻要求。

電控系統銅鋁連接器

電池包內部、電控單元(PCU)以及高壓線束連接系統中,廣泛使用純銅排/線、鋁合金端子和銅鋁復合材料(如銅鋁過渡接頭)。銅(Cu)與鋁(Al)的連接存在電化學腐蝕風險。銅材料的純度(高導電率要求嚴格控制Bi, Te, Sb, As, Pb等微量雜質)、鋁合金端子的成分一致性(影響壓接可靠性、耐腐蝕性)以及銅鋁復合界面的冶金結合狀態都至關重要。

OES作用:

純銅件/銅排:嚴格檢測微量雜質元素含量(“5害元素”等),確保導電性能滿足要求,避免局部過熱或電化學腐蝕隱患。

鋁合金端子/連接件:分析主元素及微量成分,確保材料性能(如導電、強度、耐蝕)符合連接器使用要求,保證壓接、鉚接的可靠性和長期電接觸穩定性。

銅鋁復合件:(可選,如涉及熔覆等工藝)對復合層及過渡區域的成分進行深度剖面分析,輔助判斷冶金結合質量和元素擴散情況,評估連接頭的長期服役性能。

高速軸承與齒輪

新能源汽車(尤其是EV)高轉速、高扭矩的運行特性,對減速器齒輪、驅動軸以及電驅系統軸承的**耐疲勞、抗磨損性能**提出更高要求。高純凈度軸承鋼(如GCr15)、滲碳/表面硬化齒輪鋼(如20CrMnTi)等材料的元素成分控制,特別是碳(C)、鉻(Cr)、錳(Mn)、鎳(Ni)、鉬(Mo)等主元素的精確配比,以及嚴格限制有害元素硫(S)、磷(P)、鈦(Ti)、氧(O)的含量,是保證這些關鍵部件長壽命、低噪音、高可靠性的基礎。

OES作用:

在鍛坯、熱軋棒材環節或成品抽檢中,進行快速成分分析:確保主合金元素含量精準,達到所需的淬透性、強度、韌性等核心力學性能。

嚴格控制S、P等夾雜物形成元素含量,提升鋼材純凈度,顯著提高材料的疲勞強度和抗沖擊能力,延長齒輪與軸承在高速、重載下的服役壽命。

原材料入廠

整車性能和可靠性的根基始于原材料。無論是鋁合金錠、銅棒、特種鋼材(如無取向硅鋼卷、軸承鋼坯),還是各類合金鑄錠,其成分的符合性和批次穩定性直接決定后續加工性能和產品性能。供應商來料存在牌號不符、成分偏離標準、有害元素超標或批次間波動大的風險。這些“先天不足”不僅可能造成加工困難、良率下降,更可能在服役后引發嚴重失效。

OES作用:

直讀光譜儀是原材料入庫前的高效、高精度篩查工具。牌號核驗與合規性把關: 快速掃描分析主要元素及微量元素含量,精確判斷來料是否符合訂購牌號的標準要求(如6061鋁合金的Mg、Si含量;特定牌號硅鋼的Si量窗口;高純銅中對有害微量元素的上限)。

有害元素篩查: 嚴格監控鐵(Fe)在優質鋁錠中、硫(S)/磷(P)/氧(O)等在特種鋼中、特定雜質元素在純金屬中的含量,防止不合格原料流入生產流程。

批次一致性監控: 對不同供應商、不同批次的原材料進行抽檢或全檢,確保其成分穩定,為后續的熔煉配比、工藝設定和產品一致性提供穩定基礎。

供應商質量評價依據: 客觀、量化的光譜數據是評估供應商質量水平和管理能力的重要指標。

車身與結構件

為提升續航里程,高強度鋼、先進高強鋼(AHSS)、超高強鋼(UHSS)、鋁合金以及鎂合金等輕量化材料在車身骨架、覆蓋件(車門、機蓋)、底盤結構件(副車架、控制臂)中大規模應用。這些材料的成分要求極其精細且差異巨大:

鋁合金(如6016, 6061, 7075): 主量元素(Si, Mg, Cu, Zn等)的比例直接影響材料的強度、韌性、成形性(沖壓/壓鑄)、焊接性及自然時效/人工時效后的性能。雜質元素控制(如Fe)對延伸率和表面處理性能至關重要。

高強度鋼: 碳(C)、錳(Mn)、硅(Si)是基礎強化元素,硼(B)對于熱成型鋼(如22MnB5)的淬透性起決定性作用。鉻(Cr)、鉬(Mo)、鎳(Ni)等合金元素用于提升特定性能(如耐蝕、韌性)。必須嚴格限制硫(S)、磷(P)、氧(O)、氮(N)等有害元素含量以保證純凈度、韌性和抗延遲斷裂能力。

OES作用:

鋁合金: 確保Mg/Si比例在合適范圍以獲得目標強度與成形性,精確控制Zn、Cu含量以達到特定牌號性能(如7系超高強鋁),嚴格控制Fe等雜質含量保證延伸率和抗腐蝕性。

高強度鋼: 精確分析Ceq(碳當量)評估焊接性和淬硬傾向,嚴格控制B含量在熱成形鋼中的有效窗口(如0.001%-0.005%),監控微合金元素(Nb, V, Ti)含量,嚴控S/P等雜質以保證抗沖撞性能和疲勞壽命。

材料鑒別與分選: 在車間現場快速、無損識別不同牌號的鋼、鋁材料,避免在切割、沖壓、焊接等環節因混料導致的結構強度不足或工藝失效(例如,不同鋁牌號焊接性能差異大)。

成分精確控制: 在板材/型材切割前、熱成形前坯料、壓鑄/擠壓鋁錠/型材生產環節或沖壓件抽檢環節進行成分分析:批次穩定性保障: 確保大批量生產下車身各部件材料性能的均勻一致,是實現碰撞安全、車身剛度、NVH性能和長期耐久性的底層支撐。

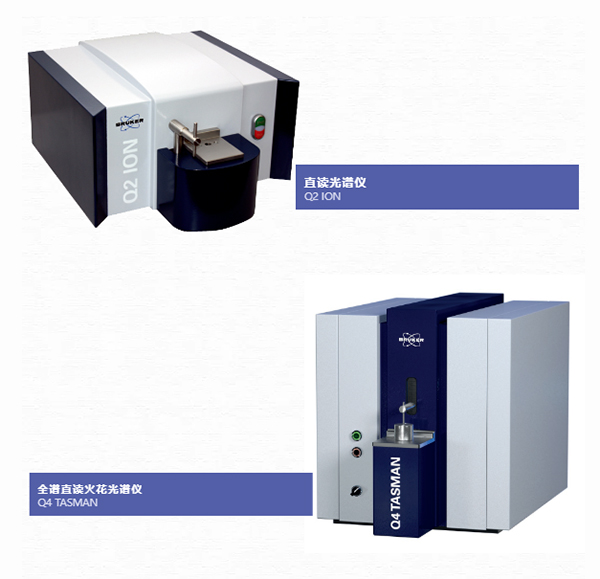

布魯克直讀光譜儀目前已大量的應用于新能源汽車生產企業,其優異的性能和良好的服務,得到我們廣大客戶的認可和推薦,我們將繼續助力中國新能源汽車的發展。目前我們有以下幾種型號,可以滿足不同客戶的檢測需求。

免責聲明

- 凡本網注明“來源:化工儀器網”的所有作品,均為浙江興旺寶明通網絡有限公司-化工儀器網合法擁有版權或有權使用的作品,未經本網授權不得轉載、摘編或利用其它方式使用上述作品。已經本網授權使用作品的,應在授權范圍內使用,并注明“來源:化工儀器網”。違反上述聲明者,本網將追究其相關法律責任。

- 本網轉載并注明自其他來源(非化工儀器網)的作品,目的在于傳遞更多信息,并不代表本網贊同其觀點和對其真實性負責,不承擔此類作品侵權行為的直接責任及連帶責任。其他媒體、網站或個人從本網轉載時,必須保留本網注明的作品第一來源,并自負版權等法律責任。

- 如涉及作品內容、版權等問題,請在作品發表之日起一周內與本網聯系,否則視為放棄相關權利。

手機版

手機版 化工儀器網手機版

化工儀器網手機版

化工儀器網小程序

化工儀器網小程序

官方微信

官方微信 公眾號:chem17

公眾號:chem17

掃碼關注視頻號

掃碼關注視頻號

采購中心

采購中心