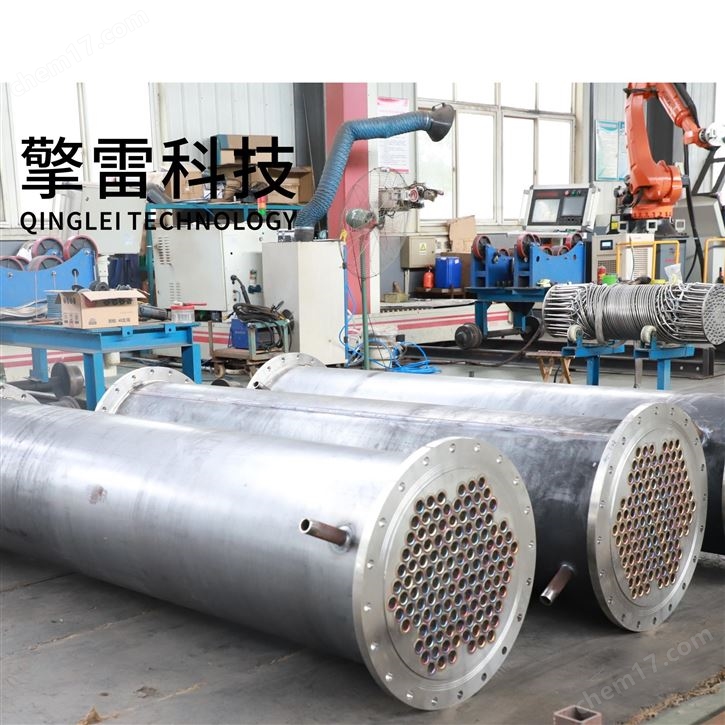

強化對流換熱:螺旋管內的二次環流以及殼程螺旋流動,共同作用使得傳熱效率相較于傳統冷凝器提升 15% - 20%。在實際工業應用中,例如在天然氣液化項目里,單臺乙烯纏繞螺旋管冷凝器處理量可達 500 噸 / 小時,系統壓降卻能控制在 0.05MPa 以內,冷凝效率高達 98%,單位體積換熱能力是傳統設備的 3 - 5 倍,出色地完成了大規模氣體的高效冷凝任務。

大溫差適應能力:逆流設計讓冷凝器能夠適應較大的溫差工況,在乙烯裂解裝置中,急冷油冷凝器需面對高溫(>400℃)與腐蝕性介質的雙重考驗,乙烯纏繞螺旋管冷凝器憑借其高效傳熱特性,能夠穩定運行,設備壽命超過 5 年,有力保障了乙烯生產流程的連續性。

空間與成本優勢:單位體積換熱能力的大幅提升,使得乙烯纏繞螺旋管冷凝器在實現相同換熱效果時,體積僅為傳統管殼式換熱器的 1/10,重量減輕 40%。以某 LNG 接收站為例,采用該冷凝器后,設備高度降低至傳統設備的 60%,不僅顯著節省了安裝空間,更節省土地成本超千萬元,為企業在有限的場地內進行高效生產提供了可能。

多元材料選擇:針對不同的工業工況,乙烯纏繞螺旋管冷凝器可選用 316L 不銹鋼、鈦合金或碳化硅復合管束等多種高性能材料。這些材料耐溫范圍極廣,從低溫的 - 196℃到高溫的 1200℃均能適應,并且能夠抵抗濃硫酸、熔融鹽等腐蝕性介質的侵蝕。在某化工廠的濕氯氣環境中,使用乙烯纏繞螺旋管冷凝器連續運行 5 年無明顯腐蝕,設備壽命較普通 316L 不銹鋼材質延長 3 倍,大大降低了設備更換頻率與維護成本。

熱應力補償機制:螺旋結構自身具備天然的熱膨脹補償能力。在面對 150℃溫差的工況時,設備應力水平相較于固定管板式設計降低 60%,解決了傳統冷凝器因熱應力導致開裂的難題,保證了設備在高溫差環境下的長期穩定運行。

模塊化設計:設備采用模塊化設計理念,支持單管束更換。當某一管束出現故障時,無需對整個冷凝器進行大規模拆解維修,僅需更換受損管束即可,大大縮短了維護時間,較傳統設備維護時間縮短 70%。

自清潔功能:螺旋流動的特性使得流體在管內和殼程流動時,對管壁和殼體內壁具有一定的沖刷作用,減少了污垢沉積,清洗周期可延長至 6 - 12 個月,年維護費用降低 40%,有效提高了設備的運行經濟性。

乙烯生產:在乙烯裂解裝置中,乙烯纏繞螺旋管冷凝器用于急冷油的冷卻以及裂解氣的冷凝。其能夠承受高溫沖擊,溫度劇變耐受性達 400℃/min,熱回收效率提升 30%,年節約燃料氣用量達 50 萬噸標煤,為乙烯生產過程中的節能降耗做出巨大貢獻。同時,在處理具有腐蝕性的裂解氣時,憑借耐腐蝕材料與結構,保證設備壽命超 5 年,穩定可靠地服務于乙烯生產核心環節。

其他化工過程:在高溫氣體冷卻、反應釜控溫、溶劑回收、精餾塔冷凝等多種化工工藝中,乙烯纏繞螺旋管冷凝器均能發揮高效換熱優勢。例如在加氫裂化工藝(350℃、10MPa)中,設備變形量 < 0.1mm,年節電約 20 萬 kW?h,在保障工藝穩定運行的同時,實現了顯著的節能效果。

鍋爐余熱回收:在火力發電等能源生產過程中,鍋爐產生的大量高溫煙氣蘊含著豐富的熱能。乙烯纏繞螺旋管冷凝器可將這些余熱回收利用,通過冷卻煙氣,將熱量傳遞給其他工質,提高能源利用效率,減少能源浪費,助力能源企業實現節能減排目標。

碳捕集與封存:隨著全球對碳排放問題的日益重視,碳捕集與封存技術成為減少溫室氣體排放的關鍵手段。乙烯纏繞螺旋管冷凝器開發的 CO?專用冷凝器,在 - 55℃工況下能夠實現 98% 的氣體液化,為燃煤電廠等大型碳排放源的減排工作提供了有力支持,推動能源行業向綠色低碳方向轉型。

免責聲明

- 凡本網注明“來源:化工儀器網”的所有作品,均為浙江興旺寶明通網絡有限公司-化工儀器網合法擁有版權或有權使用的作品,未經本網授權不得轉載、摘編或利用其它方式使用上述作品。已經本網授權使用作品的,應在授權范圍內使用,并注明“來源:化工儀器網”。違反上述聲明者,本網將追究其相關法律責任。

- 本網轉載并注明自其他來源(非化工儀器網)的作品,目的在于傳遞更多信息,并不代表本網贊同其觀點和對其真實性負責,不承擔此類作品侵權行為的直接責任及連帶責任。其他媒體、網站或個人從本網轉載時,必須保留本網注明的作品第一來源,并自負版權等法律責任。

- 如涉及作品內容、版權等問題,請在作品發表之日起一周內與本網聯系,否則視為放棄相關權利。

手機版

手機版 化工儀器網手機版

化工儀器網手機版

化工儀器網小程序

化工儀器網小程序

官方微信

官方微信 公眾號:chem17

公眾號:chem17

掃碼關注視頻號

掃碼關注視頻號

采購中心

采購中心