電鍍廢水來源廣泛,涵蓋鍍前處理、電鍍過程及鍍后處理等多個環(huán)節(jié),這使得其成分極為復(fù)雜。其中,重金屬離子是電鍍廢水的主要污染物之一,不同電鍍工藝產(chǎn)生的廢水中所含重金屬種類和濃度差異較大。例如,鍍鉻工藝廢水中鉻離子濃度可高達數(shù)千毫克每升,而鍍鎳廢水中鎳離子濃度也不容小覷。此外,廢水中還常含有大量的酸堿物質(zhì),以維持電鍍過程中的酸堿度穩(wěn)定。同時,為改善鍍層質(zhì)量,電鍍液中往往添加了多種有機添加劑,這些有機物在廢水中的存在增加了處理難度,它們可能與重金屬離子發(fā)生絡(luò)合反應(yīng),阻礙重金屬的沉淀去除,且部分有機物難以生物降解,對后續(xù)生物處理工藝構(gòu)成挑戰(zhàn)。

溫度多變

廢水溫度因電鍍生產(chǎn)工藝及設(shè)備運行狀態(tài)而異,波動范圍較大,一般處于 40 - 80℃之間。在某些特殊電鍍工藝中,廢水溫度甚至可能更高。溫度的變化對廢水處理效果有著顯著影響。從化學(xué)反應(yīng)動力學(xué)角度來看,較高溫度雖能加快某些化學(xué)反應(yīng)速率,但也可能導(dǎo)致一些沉淀物的溶解度增加,不利于沉淀分離過程。例如,在采用化學(xué)沉淀法去除重金屬時,溫度過高可能使氫氧化鋅等沉淀物重新溶解,降低重金屬去除率。而在生物處理環(huán)節(jié),微生物對溫度變化較為敏感,過高或過低的廢水溫度都會抑制微生物活性,進而影響生物處理效果。

腐蝕性強

電鍍廢水的強腐蝕性主要源于其高濃度的酸堿物質(zhì)。酸性廢水中的氫離子以及堿性廢水中的氫氧根離子,會與金屬設(shè)備表面發(fā)生化學(xué)反應(yīng),逐漸腐蝕設(shè)備和管道。尤其是當(dāng)廢水中同時存在重金屬離子和酸性物質(zhì)時,會形成腐蝕原電池,加速金屬的腐蝕過程。這種強腐蝕性對處理設(shè)備和管道的材質(zhì)提出了要求,若選用不當(dāng),設(shè)備將頻繁出現(xiàn)泄漏、穿孔等問題,不僅影響廢水處理系統(tǒng)的正常運行,增加設(shè)備維護成本,還可能導(dǎo)致廢水泄漏,引發(fā)環(huán)境污染事故。

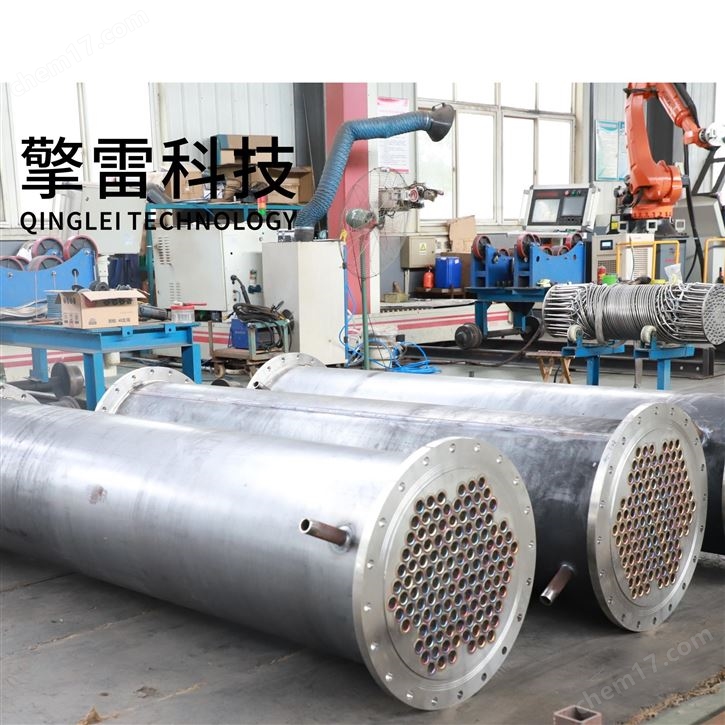

纏繞管換熱器的結(jié)構(gòu)與工作原理

結(jié)構(gòu)特點

纏繞管換熱器主要由芯筒、纏繞管、外殼、進出口接管以及定距件等部分組成。芯筒作為整個換熱器的支撐骨架,為纏繞管提供了穩(wěn)定的纏繞基礎(chǔ)。纏繞管是換熱器的核心換熱部件,采用特殊的纏繞方式緊密纏繞在芯筒上,形成多層螺旋狀的換熱管束。相鄰兩層纏繞管的纏繞方向相反,這種設(shè)計不僅增強了管束的結(jié)構(gòu)穩(wěn)定性,還能使流體在流動過程中不斷改變方向,促進流體的混合與湍流程度提升。定距件均勻分布于纏繞管之間,精確控制管與管之間的間距,確保流體在螺旋通道內(nèi)的流動均勻性,同時增強管束的整體剛性,防止在高溫高壓工況下發(fā)生振動和變形。外殼則包裹著整個管束,起到保護內(nèi)部結(jié)構(gòu)以及引導(dǎo)流體流動方向的作用。進出口接管分別設(shè)置在外殼兩端,負責(zé)冷熱流體的進出,實現(xiàn)熱量交換過程。

工作原理

纏繞管換熱器屬于間壁式換熱器,其工作原理基于冷熱流體通過管壁進行熱量傳遞。在實際運行過程中,高溫的電鍍廢水與低溫的冷卻介質(zhì)(如水或空氣)分別在纏繞管內(nèi)和管外逆向流動。高溫廢水將熱量傳遞給管壁,管壁再將熱量傳導(dǎo)給低溫冷卻介質(zhì),從而實現(xiàn)廢水溫度的降低和冷卻介質(zhì)溫度的升高,完成熱量交換過程。由于纏繞管的螺旋結(jié)構(gòu),流體在流動時會受到離心力作用,產(chǎn)生二次環(huán)流,這種特殊的流動形態(tài)極大地破壞了流體的熱邊界層,使流體的湍流程度顯著增強。根據(jù)傳熱學(xué)原理,湍流程度的提高能夠有效降低熱阻,大幅提升傳熱系數(shù),使得纏繞管換熱器在單位時間內(nèi)能夠傳遞更多的熱量,相比傳統(tǒng)換熱器,其換熱效率得到了質(zhì)的飛躍。

纏繞管換熱器在電鍍廢水處理中的顯著優(yōu)勢

高效換熱

纏繞管換熱器在換熱效率方面具有優(yōu)勢。一方面,其螺旋纏繞結(jié)構(gòu)使得在相同設(shè)備體積下,換熱面積相較于傳統(tǒng)管殼式換熱器大幅增加。以處理相同流量的電鍍廢水為例,纏繞管換熱器能夠在更短時間內(nèi)完成熱量交換任務(wù),顯著提高了熱交換效率。研究數(shù)據(jù)表明,在某些工況下,纏繞管換熱器的換熱面積可比傳統(tǒng)換熱器增大 3 - 5 倍。另一方面,流體在纏繞管內(nèi)呈螺旋流動,強烈的湍流效應(yīng)有效破壞了熱邊界層,極大地降低了熱阻,進而大幅提高了換熱系數(shù)。與傳統(tǒng)換熱器相比,纏繞管換熱器的換熱系數(shù)可提升 30% - 50%,這意味著在相同溫差和換熱面積條件下,它能夠傳遞更多的熱量,極大地縮短了換熱時間,為電鍍廢水的高效處理提供了堅實保障。

耐腐蝕性強

鑒于電鍍廢水的強腐蝕性,纏繞管換熱器在材質(zhì)選擇上充分考量了耐酸堿、耐重金屬腐蝕的特性。可根據(jù)廢水的具體成分,選用諸如不銹鋼、鈦合金、哈氏合金等高性能耐腐蝕材料制造纏繞管及其他關(guān)鍵部件。這些材料具有出色的化學(xué)穩(wěn)定性,在強酸強堿以及高濃度重金屬離子的惡劣環(huán)境中,能夠長期保持結(jié)構(gòu)完整性和性能穩(wěn)定性,有效抵御廢水的腐蝕侵蝕。實際應(yīng)用案例顯示,采用耐腐蝕材料制造的纏繞管換熱器,在電鍍廢水處理環(huán)境中的使用壽命可比普通材質(zhì)換熱器延長 2 - 3 倍,極大地減少了設(shè)備因腐蝕而導(dǎo)致的泄漏、損壞等故障發(fā)生頻率,降低了設(shè)備維護成本和更換頻率,確保了廢水處理系統(tǒng)的長期穩(wěn)定運行。

結(jié)構(gòu)緊湊,占地面積小

纏繞管換熱器采用的纏繞式結(jié)構(gòu)設(shè)計,使其在有限的空間內(nèi)實現(xiàn)了高效的熱量交換,設(shè)備整體結(jié)構(gòu)極為緊湊。與傳統(tǒng)換熱器相比,在具備相同換熱能力的情況下,纏繞管換熱器的占地面積可減少 50% - 70%。這一優(yōu)勢對于土地資源緊張、車間空間有限的電鍍企業(yè)而言尤為重要,能夠有效節(jié)省寶貴的場地空間,降低企業(yè)的基建投資成本。同時,緊湊的結(jié)構(gòu)設(shè)計也使得設(shè)備的運輸、安裝和維護更加便捷,減少了因設(shè)備體積龐大而帶來的一系列不便因素,提高了企業(yè)的生產(chǎn)運營效率。

適應(yīng)性強

纏繞管換熱器對電鍍廢水的溫度和流量變化展現(xiàn)出了適應(yīng)性。在溫度適應(yīng)方面,它能夠輕松應(yīng)對廢水溫度在較寬范圍內(nèi)的波動,無論是低溫的電鍍漂洗廢水,還是高溫的鍍液蒸發(fā)冷凝廢水,都能確保良好的換熱效果。從低溫的常溫狀態(tài)到高溫的 80℃以上,纏繞管換熱器均能穩(wěn)定運行,維持高效的熱量交換能力。在流量適應(yīng)方面,當(dāng)電鍍生產(chǎn)過程中廢水流量因生產(chǎn)規(guī)模調(diào)整、設(shè)備啟停等因素發(fā)生波動時,纏繞管換熱器憑借其流體動力學(xué)設(shè)計,仍能保持較高的換熱效率,確保廢水處理工藝的穩(wěn)定性不受影響,為電鍍企業(yè)的連續(xù)化、穩(wěn)定化生產(chǎn)提供了可靠的技術(shù)支持。

實際應(yīng)用案例深度解析

項目概況

某大型電鍍企業(yè),每日產(chǎn)生的電鍍廢水高達 800 立方米,廢水溫度在 55 - 70℃區(qū)間波動,且富含銅、鎳、鋅等多種重金屬離子以及大量酸性物質(zhì)。隨著環(huán)保標(biāo)準(zhǔn)的日益嚴(yán)格以及企業(yè)自身節(jié)能減排需求的提升,該企業(yè)決定引入先進的廢水處理技術(shù)及設(shè)備,以提高廢水處理效率,降低能源消耗,實現(xiàn)可持續(xù)發(fā)展目標(biāo)。經(jīng)過多輪技術(shù)調(diào)研與方案比選,最終選定纏繞管換熱器用于廢水預(yù)處理環(huán)節(jié),旨在回收廢水中的余熱,同時降低廢水溫度,為后續(xù)處理工藝創(chuàng)造更有利條件。

相關(guān)產(chǎn)品

免責(zé)聲明

- 凡本網(wǎng)注明“來源:化工儀器網(wǎng)”的所有作品,均為浙江興旺寶明通網(wǎng)絡(luò)有限公司-化工儀器網(wǎng)合法擁有版權(quán)或有權(quán)使用的作品,未經(jīng)本網(wǎng)授權(quán)不得轉(zhuǎn)載、摘編或利用其它方式使用上述作品。已經(jīng)本網(wǎng)授權(quán)使用作品的,應(yīng)在授權(quán)范圍內(nèi)使用,并注明“來源:化工儀器網(wǎng)”。違反上述聲明者,本網(wǎng)將追究其相關(guān)法律責(zé)任。

- 本網(wǎng)轉(zhuǎn)載并注明自其他來源(非化工儀器網(wǎng))的作品,目的在于傳遞更多信息,并不代表本網(wǎng)贊同其觀點和對其真實性負責(zé),不承擔(dān)此類作品侵權(quán)行為的直接責(zé)任及連帶責(zé)任。其他媒體、網(wǎng)站或個人從本網(wǎng)轉(zhuǎn)載時,必須保留本網(wǎng)注明的作品第一來源,并自負版權(quán)等法律責(zé)任。

- 如涉及作品內(nèi)容、版權(quán)等問題,請在作品發(fā)表之日起一周內(nèi)與本網(wǎng)聯(lián)系,否則視為放棄相關(guān)權(quán)利。

手機版

手機版 化工儀器網(wǎng)手機版

化工儀器網(wǎng)手機版

化工儀器網(wǎng)小程序

化工儀器網(wǎng)小程序

官方微信

官方微信 公眾號:chem17

公眾號:chem17

掃碼關(guān)注視頻號

掃碼關(guān)注視頻號

采購中心

采購中心