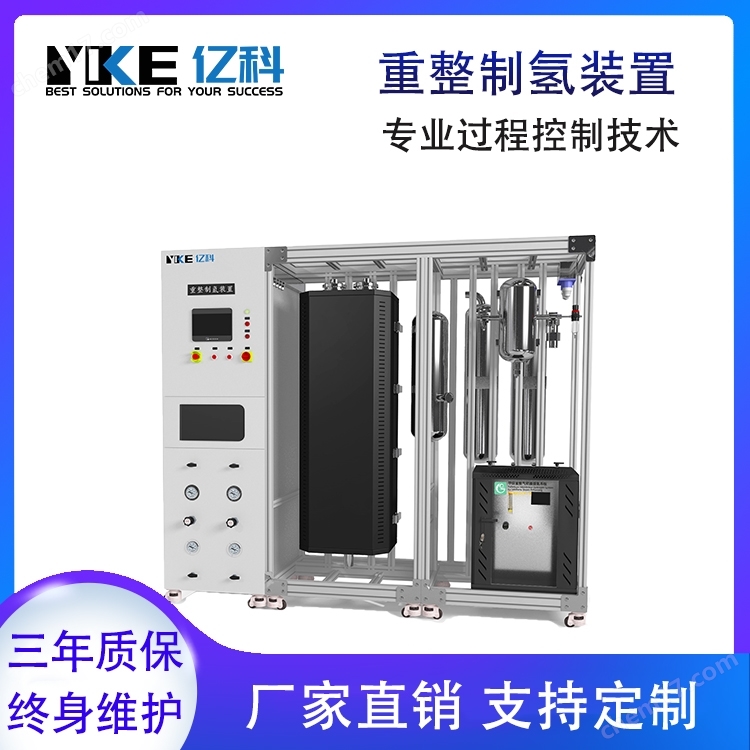

重整制氫裝置

重整制氫裝置

| 參考價 | ¥ 5000 |

| 訂貨量 | ≥1臺 |

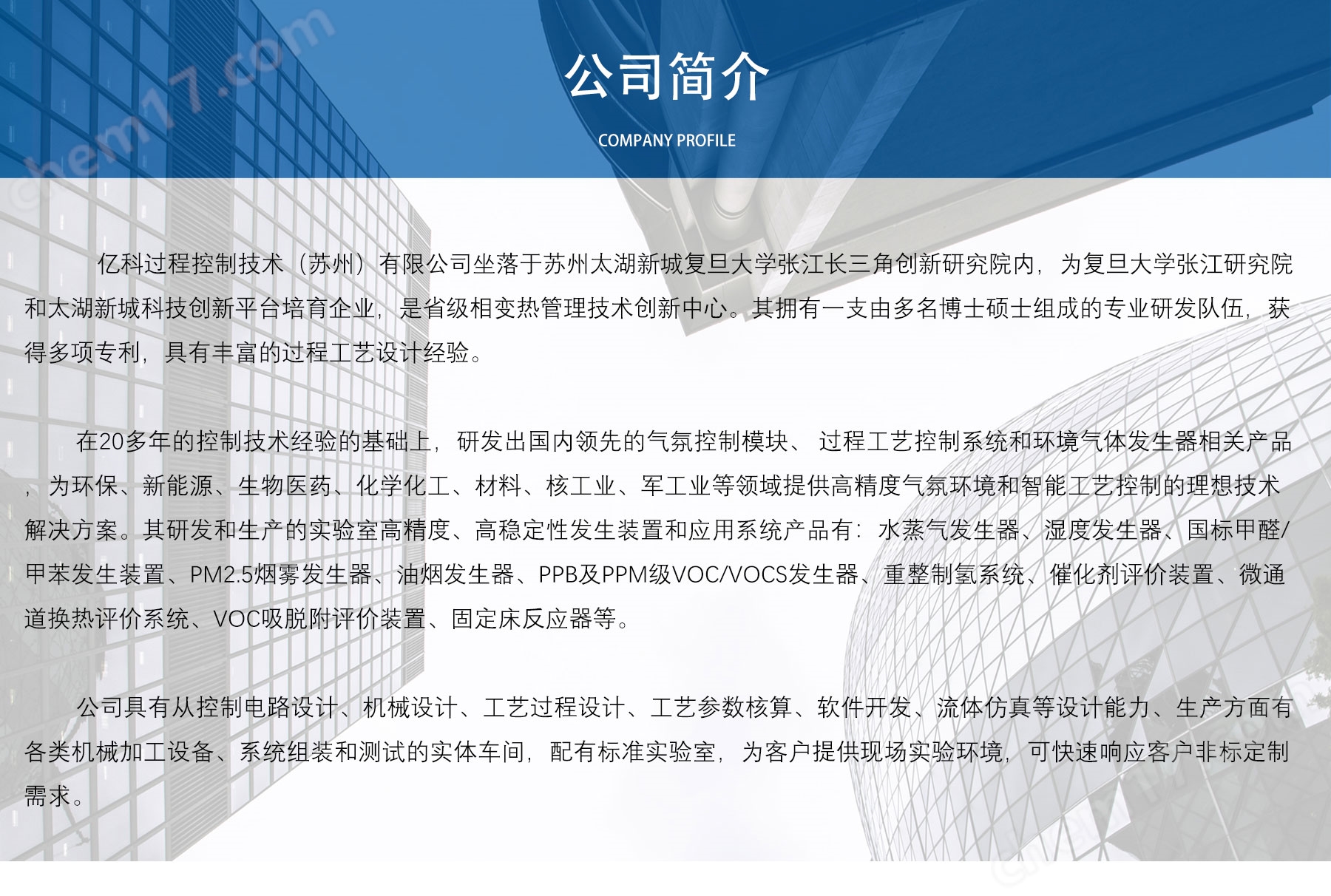

- 公司名稱 億科過程控制技術(蘇州)有限公司

- 品牌 其他品牌

- 型號

- 產(chǎn)地 泉宏路101號

- 廠商性質(zhì) 生產(chǎn)廠家

- 更新時間 2025/8/5 16:36:26

- 訪問次數(shù) 507

聯(lián)系方式:呂13771663468 查看聯(lián)系方式

聯(lián)系我們時請說明是化工儀器網(wǎng)上看到的信息,謝謝!

2、能耗與安全性革新:集成余熱回收系統(tǒng),綜合能耗降低 18%,遠超行業(yè) 10% 的平均降耗水平;新增氫氣泄漏激光檢測模塊,響應時間縮至 0.3 秒,比傳統(tǒng)傳感器快 3 倍,解決高溫高壓環(huán)境下的安全隱患。?

3、智能適配升級:搭載多原料適配算法,可兼容天然氣、甲醇等 5 種原料,切換響應時間≤5 分鐘,較同類設備縮短 60%;觸摸屏集成一鍵啟停與遠程運維功能,操作步驟減少 40%,適配分布式制氫的靈活需求。

| 產(chǎn)地類別 | 國產(chǎn) | 應用領域 | 環(huán)保,生物產(chǎn)業(yè),能源,制藥/生物制藥,綜合 |

|---|

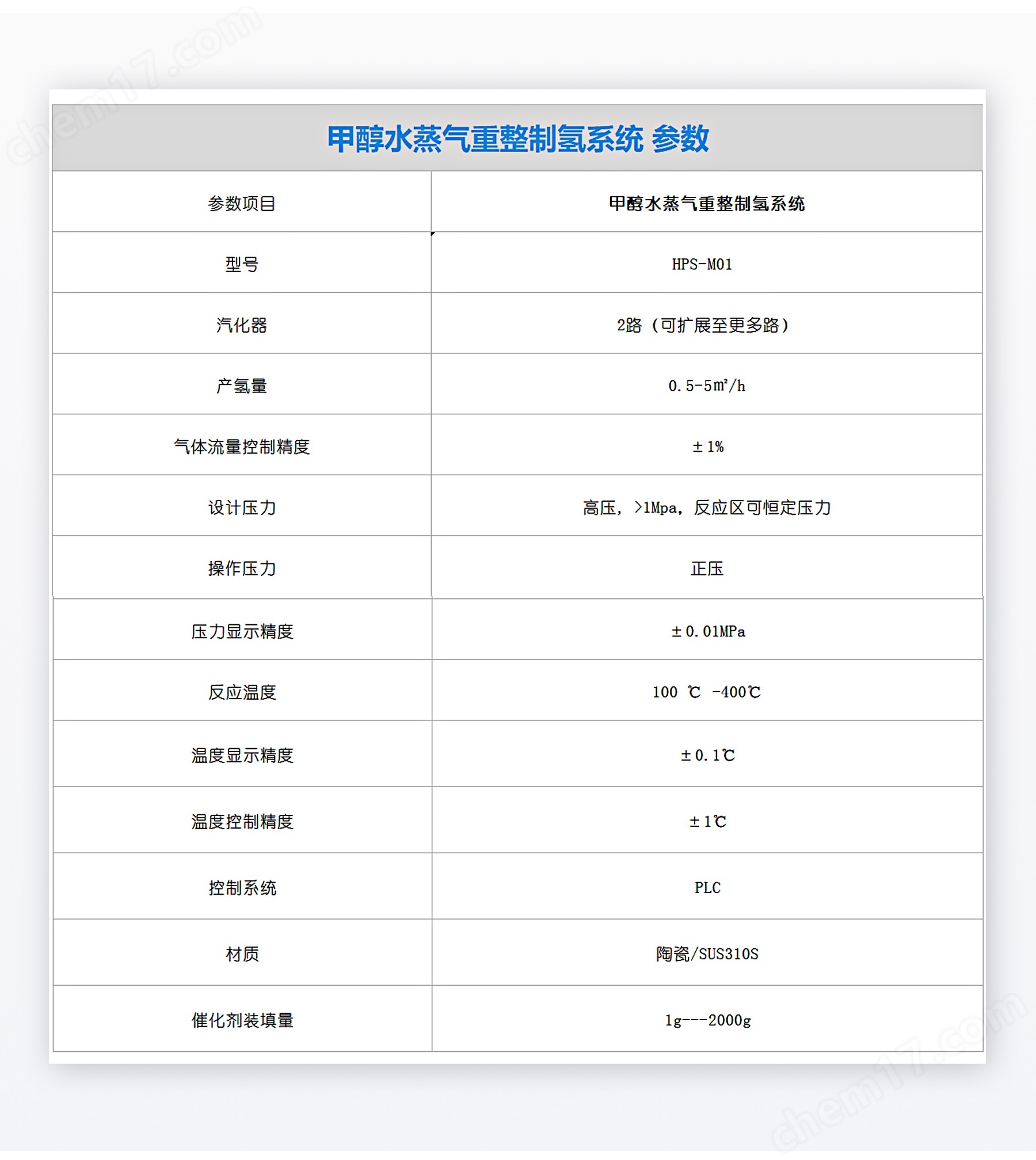

重整制氫裝置

重整制氫裝置可控制、采集、整理反應溫度、反應時間、氣相實時/累積流量、反應壓力等數(shù)據(jù)。可實現(xiàn)催化劑性能評估、反應機理、反應動力學等研究,并能準確進行物料衡算。

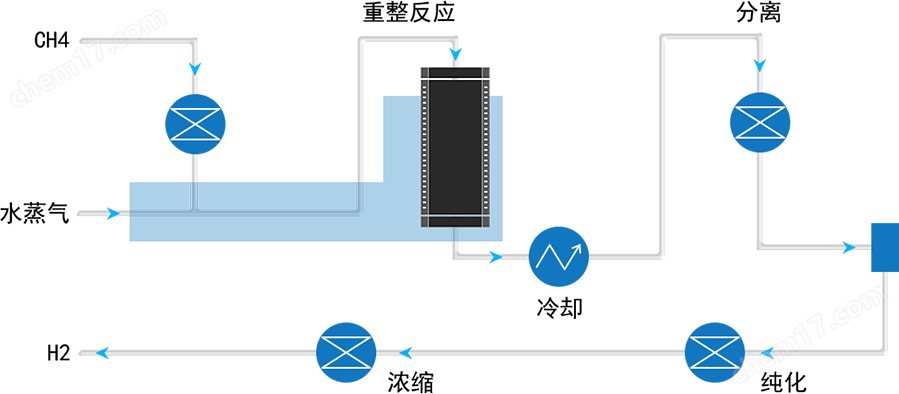

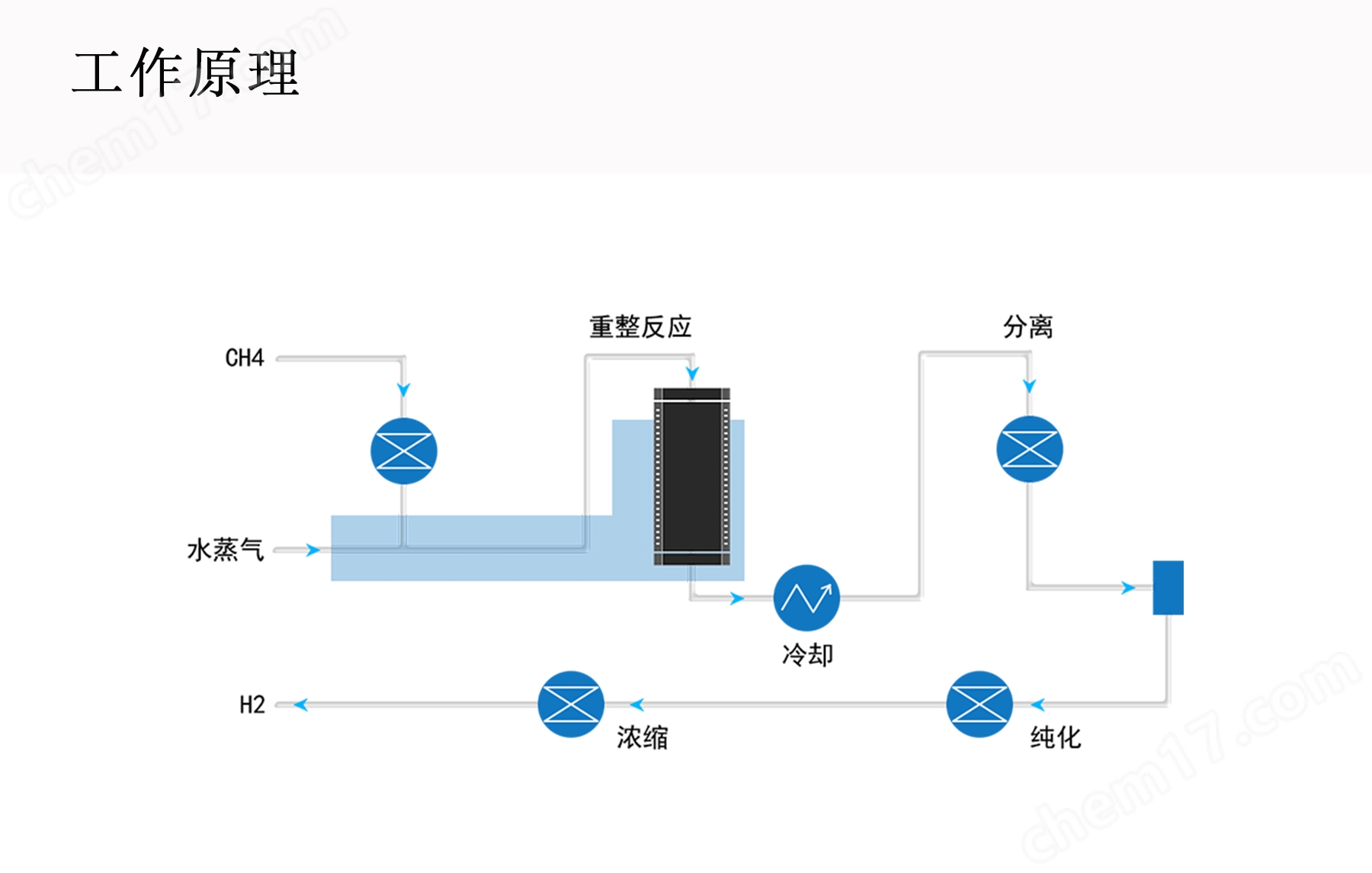

工作原理:

技術優(yōu)勢:

PLC數(shù)據(jù)自動采集和控制

流量計、閥門、傳感器等均通過PLC進行數(shù)據(jù)自動采集和根據(jù)所需測試流程進行自動控制,可直接在觸摸屏上設置目標值,系統(tǒng)自動調(diào)節(jié)控制自熱式重整反應器。

自主研發(fā)氣化器

此氣化器具有特殊的換熱結構,使溫度均勻分布,從而保證水蒸氣快速穩(wěn)定的發(fā)生。這種結構保證熱能的良好傳導,結構可靠性強。最終通過PID控制汽化溫度,保證汽化穩(wěn)定可控。

自熱式重整反應器

材質(zhì)為SUS 310S 設計壓力1Mpa,兩端由法蘭接頭密封,催化劑填裝量為200~6000g。

自主研發(fā)無死體積進樣技術

由于系統(tǒng)中傳輸通道的存在,現(xiàn)有測試中均存在“死體積”現(xiàn)象,即輸入通道的流體并沒有全部經(jīng)過試樣,而是有一部分殘留在傳輸通道中,導致發(fā)生總量出現(xiàn)偏差。“死體積”是目前測試行業(yè)中未得到很好解決的一個難題。傳統(tǒng)方法采用減小傳輸通道容積的方法來降低“死體積”,但同時帶來加工的困難和結構的復雜化。

本公司自研無死體積進樣技術,在不影響傳輸通道設計的前提下,通過輔助進樣實現(xiàn)全部流體進樣無殘留。

構成模塊:

該裝置工藝流程由氣體進料模塊、液體進料模塊、反應模塊、產(chǎn)物分析模塊、保溫模塊和控制系 統(tǒng)模塊組成。

氣體進料模塊

氣體進料模塊由兩路氣路(CH4、N2)組成。氣體由減壓閥減壓后通過質(zhì)量流量控制器對氣體流量進 行控制并計量,質(zhì)量流量控制器可通過軟件校準,以實現(xiàn)對不同介質(zhì)氣體在線切換。各氣路均設置氣 體過濾器,阻止顆粒物進入后續(xù)管路造成儀表損傷及物料污染。氣路后端設置單向閥,防止各路氣體 串流。

該模塊后段設置靜態(tài)混合器,其內(nèi)部由周期混合單元焊接組成,負責將氣體和甲醇水汽化后蒸汽 均勻混合。本裝置客戶目標氣體處理量為為 0~5Nm3/h,因此可選擇 SK-50/100、SV-5/100、SL-50/100 和 SX-25/100 四種型號的靜態(tài)混合器。

液體進料模塊

液體進料模塊由一路水溶液組成。液體由恒流雙柱塞泵進行精準進樣,經(jīng)過微通道汽化器液體進 行汽化,液體流量控制可通過注射器管徑和泵軟件校準,以實現(xiàn)不同流量下蒸汽濃度進行在線切換。

該模塊后段設置靜態(tài)混合器,其內(nèi)部由周期混合單元焊接組成,負責將氣體和甲醇水汽化后蒸汽 均勻混合。

水蒸氣發(fā)生模塊

使用雙柱塞泵與蒸汽發(fā)生器的組合實現(xiàn)水蒸汽的發(fā)生并過熱至 500 攝氏度以 上。

蒸發(fā)芯采用 SUS316L 不銹鋼材質(zhì),整個裝置中與水或水蒸氣以及載氣接觸的零部件均需采用 SUS316L 不銹鋼材質(zhì)。蒸發(fā)模塊采用微通道換熱結構,內(nèi)部結構死體積小,換熱效率到達 90%以上。

氣體預熱模塊

按照氣體流量,從400℃升至 700℃,計算需要的預熱功率。過熱器采用硅碳棒作為加熱器件,預熱管采用 SUS310S 高溫不銹鋼材料,為強化換熱內(nèi)部將 填充陶瓷片。

反應模塊

反應模塊由一臺甲烷水重整固定床反應管組成,內(nèi)置催化劑格柵支撐內(nèi)構件,反應管主體材料為 310S,兩端為法蘭加石墨密封圈。采用硅碳棒作為加熱元件,最高操作溫度 900℃ (該溫度實際已顯著高于催化劑最高工作溫度和熱沖擊溫度),使用壓力略高于大氣壓。反應管 的加熱管式爐控制,在反應器軸向設置 K 型鎧裝多點測溫熱電偶,監(jiān)測反應管上下段惰性填料和中間 催化劑床層多點溫度。反應體系壓強由減壓閥、背壓閥聯(lián)合確定。反應管入口安裝壓力表和卸荷閥, 實時顯示反應管壓強,防止壓強過高造成儀器損壞和安全事故。此外,設置壓力變送器,能夠?qū)毫?信號輸送至控制儀表及計算機,進行壓力報警。

產(chǎn)物分析模塊

甲烷催化燃燒產(chǎn)物主要為 H2、CO2、CO 還有為反應的 H2O,因此本裝置需要產(chǎn)物冷卻和氣液分 離設備,需將產(chǎn)物物流至冷凝器,冷凝器采用盤管和冰水機進行降溫,降溫后再進入氣液分離器,再經(jīng) 干燥器進行干燥。

WGS 發(fā)應模塊

甲烷水蒸氣重整產(chǎn)物中 CO 含量最高可以達到 8~9%,為避免長期使用過程中 CO 引發(fā)的積碳, 需配置 WGS 變換反應模塊,將 CO 含量降低到 5%以下,接近 2%,WGS 反應模塊為反應管和催化劑 組成,結構形式為圓筒型,反應前需要將氣體溫度降低到 300℃左右在進入 WGS 反應模塊。

保溫模塊

本保溫模塊分布位置、方式及作用如下:(1)各路氣氛氣體至靜態(tài)混合器入口;(2)甲烷水汽化蒸汽 出口至混合預熱器入口;(3) 混合預熱器出口至反應管;(5)流向變換模塊至在線分析儀;以上部位需 包裹一定厚度的保溫層或保溫套,減少反應管/管路/接頭/閥門的熱損失,使接近絕熱環(huán)境。混合預熱 器外部設置電加熱。

控制系統(tǒng)模塊

裝置控制系統(tǒng)為多元集成控制系統(tǒng),增強了裝置的穩(wěn)定性,并能夠靈活的定制各種擴展功能,以 實現(xiàn)裝置的自動化程度更高要求:

適配信捷 PLC 模擬量控制和溫度控制模擬,選用 10 寸威綸通觸摸屏。

該裝置設計采用同類裝置標準化組態(tài)軟件設計,用戶操作門檻低,功能如下:

1)程序升溫流程設置;

2)溫度、壓力等參數(shù)自整定;

3)聯(lián)鎖機制設置;

4)裝置報警記錄;

5)實時曲線

采購中心

采購中心

化工儀器網(wǎng)

化工儀器網(wǎng)